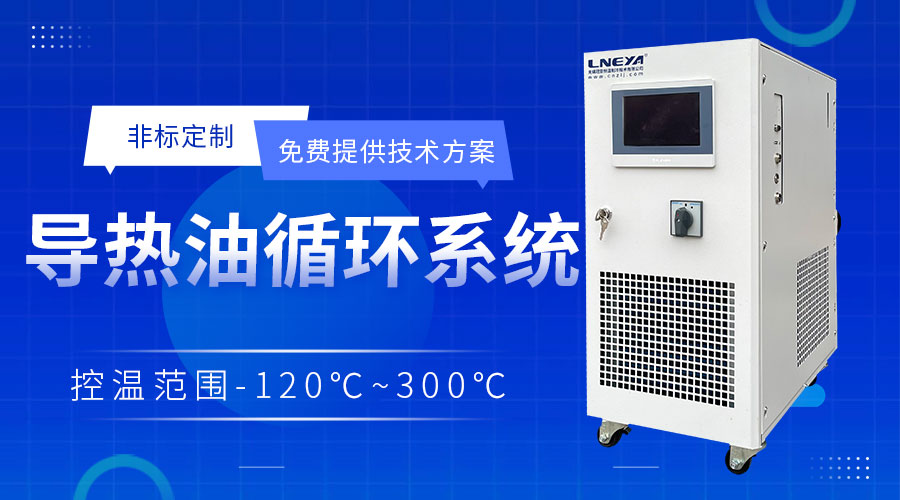

加熱冷卻一體機在真空干燥工藝中通過動態制冷技術實現準確溫控,其功能在于根據物料特性及工藝階段實時調節制冷功率,優化干燥效率與產品質量。

一、真空干燥場景對動態制冷的需求

真空干燥(如凍干技術)通過冷凍物料并在真空環境下升華水分,其工藝特點對動態制冷提出以下要求:

多階段溫控能力:需支持預凍、升華、解析等階段的快速切換,溫差跨度達100℃以上。

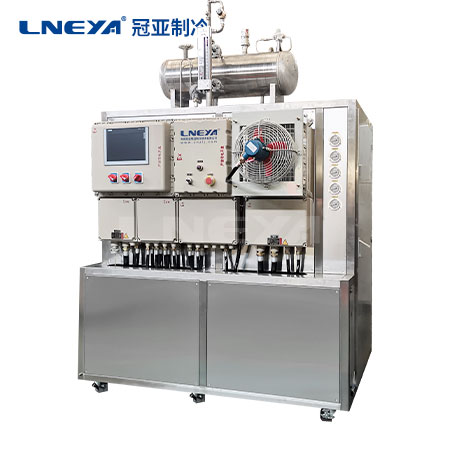

真空環境熱傳導優化:在真空度下,需通過冷阱(捕水器)快速捕獲升華水蒸氣,防止返流污染物料,冷阱溫度需穩定在-60℃以下。

相變熱負荷匹配:升華階段需處理大量潛熱,制冷系統需具備高制冷功率密度。

二、動態制冷技術實現路徑

1、復合制冷循環設計

復疊式制冷系統:采用低溫級與高溫級串聯,溫度可達-80℃,滿足生物制品凍干需求。

冷阱-干燥室協同控溫:通過PID算法動態調節制冷功率,防止升華水蒸氣在冷阱表面結霜堵塞。

2、真空-溫度耦合控制

真空度動態調節:根據升華速率自動調整真空泵啟停,維持腔體壓力,優化傳質效率。

冷量動態分配:在解析干燥階段,將制冷量切換至加熱模塊,通過板式換熱器實現工質循環。

三、工藝階段應用

1、預凍階段

技術需求:防止物料細胞破裂,需實現玻璃化轉變溫度以下快速凍結。

動態調節:采用雙級壓縮制冷系統,在10分鐘內將50L物料從25℃降至-50℃。

2、升華干燥階段

能量平衡:加熱系統提供升華潛熱,制冷系統同步導出冷凝熱,通過板式換熱器實現冷熱耦合,能耗降低。

真空協同:真空度維持10~30Pa時,制冷功率隨氣壓變化動態調節。

3、解析干燥階段

準確控溫:升溫至30~50℃去除結合水,制冷系統切換為間歇模式,防止物料過熱碳化。

四、典型應用場景與工藝優化

1、生物制品凍干

疫苗凍干:采用三階段動態制冷,結合硅油循環,使疫苗存活率提升。

酶制劑干燥:通過梯度降溫,影響酶活性損失。

2、制藥行業應用

抗生素凍干粉針:動態制冷系統凍干周期縮短。

中藥提取物凍干:采用真空微壓聯合脈沖制冷,減少多糖類成分降解,得率提升。

通過動態制冷技術與真空干燥工藝的深度耦合,加熱冷卻一體機可顯著提升干燥效率、保障產品質量,并降低運營成本,成為現代凍干生產的控溫裝備。

無錫冠亞恒溫

無錫冠亞恒溫