溫度過程控制原理(控制反應(yīng)釜物料溫度):

1、改變控制設(shè)定值的方法,能夠盡快的響應(yīng)過程中的系統(tǒng)滯后,得到較小的系統(tǒng)過沖。控制由兩組PID(每組PID是可變的)控制回路構(gòu)成,這兩組控制回路稱為:主回路和從回路,主回路的控制輸出作為從回路的設(shè)定值。系統(tǒng)采用帶有前饋PV ,主控回路的PID運(yùn)行結(jié)果的輸出與前饋PV信號復(fù)合后作為從控制回路的設(shè)定值,通過這樣對溫度變化梯度控制,保證系統(tǒng)控溫精度。(一般抗滯后串級控制)

1、改變控制設(shè)定值的方法,能夠盡快的響應(yīng)過程中的系統(tǒng)滯后,得到較小的系統(tǒng)過沖。控制由兩組PID(每組PID是可變的)控制回路構(gòu)成,這兩組控制回路稱為:主回路和從回路,主回路的控制輸出作為從回路的設(shè)定值。系統(tǒng)采用帶有前饋PV ,主控回路的PID運(yùn)行結(jié)果的輸出與前饋PV信號復(fù)合后作為從控制回路的設(shè)定值,通過這樣對溫度變化梯度控制,保證系統(tǒng)控溫精度。(一般抗滯后串級控制)

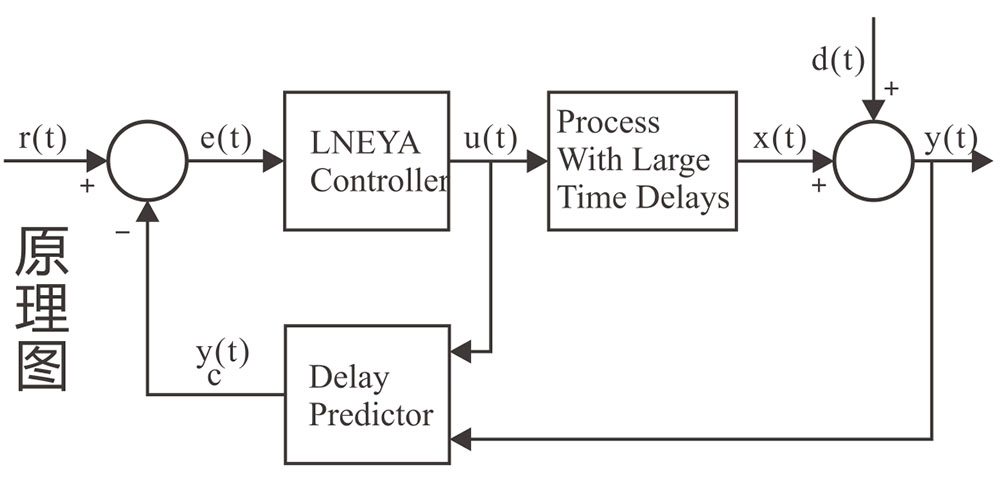

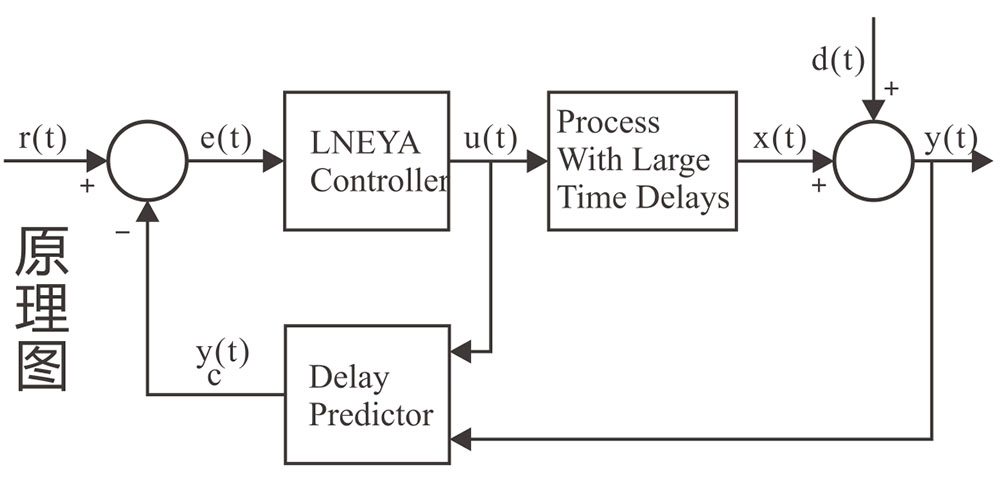

2、專門設(shè)計的滯后預(yù)估器(無模型自建樹算法)產(chǎn)生一個代替過程變量y(t)的動態(tài)信號yc(t)來作為反饋信號。對控制器產(chǎn)生一個e(t)信號,使控制器預(yù)判控制作用沒有大的滯后,這樣控制器總是能夠產(chǎn)生一個合適的控制信號。也就是說,即使存在大滯后,這個動態(tài)信號yc(t)也能保持反饋回路正常工作.而用一般PID來控制具有顯著時間滯后的過程,則控制器輸出在滯后時間內(nèi)由于得不到合適的反饋信號保持增長,從而導(dǎo)致系統(tǒng)響應(yīng)超調(diào)大甚至使系統(tǒng)失控。

3、通過三點采樣(物料溫度點、溫控系統(tǒng)出口溫度、溫控系統(tǒng)進(jìn)口溫度),通過我們公司自創(chuàng)無模型自建樹算法和一般抗滯后串級算法相結(jié)合。

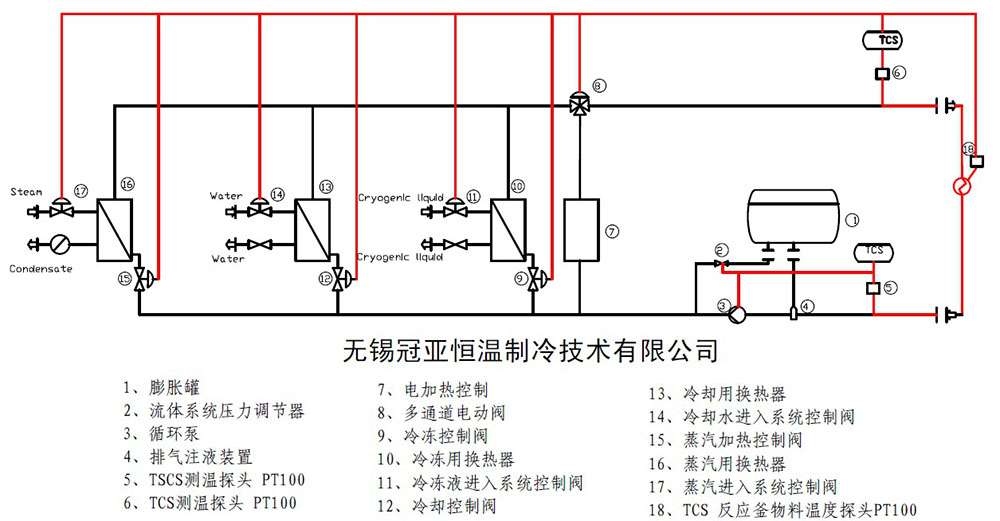

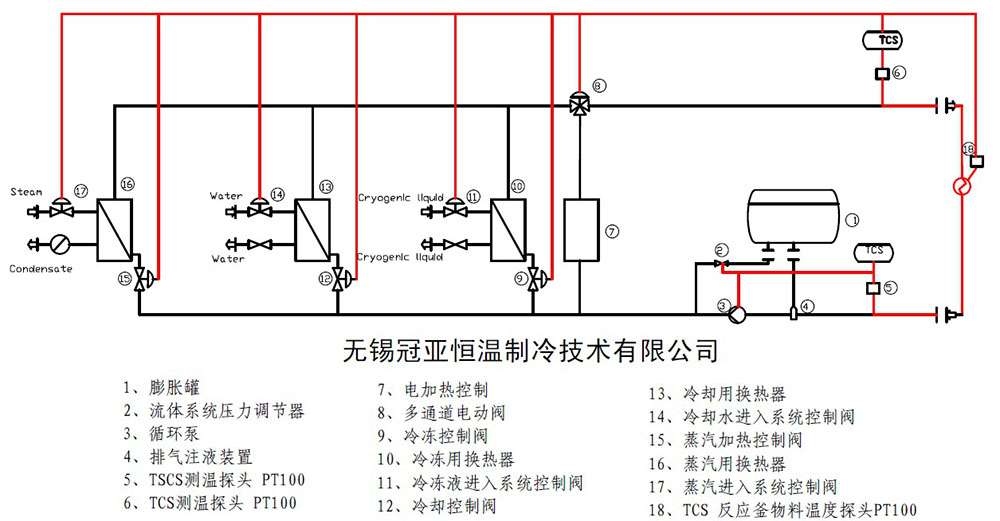

SR原理圖

使用單流體熱傳遞控溫系統(tǒng)的優(yōu)點:

A、用戶可以在一個較寬的溫度范圍得到一個密閉的、可重復(fù)的溫度控制,可實現(xiàn)-120度~300度控溫;

B、避免了傳統(tǒng)設(shè)備設(shè)施的更換及夾套維護(hù)的需求;較小的流體體積也保證了控制回路快速的反應(yīng)并且熱反應(yīng)延遲很小;

C、內(nèi)置電加熱導(dǎo)熱油輔助系統(tǒng),可根據(jù)需求自動開啟輔助加熱系統(tǒng),降低蒸汽使用壓力;

D、可以通過快速運(yùn)行準(zhǔn)確配比各熱量需求,達(dá)到節(jié)約能源目的;

E、通過準(zhǔn)確快速運(yùn)算控制整個反應(yīng)過程溫度,對于整個反應(yīng)過程中出現(xiàn)放熱和吸熱反應(yīng)進(jìn)行快速響應(yīng)控制;

F、預(yù)留有標(biāo)準(zhǔn)化接口,可根據(jù)實際需求增加冷熱源換熱模塊;

G、可選擇控制反應(yīng)過程溫度和單流體溫度,同時反應(yīng)過程溫度與導(dǎo)熱單流體溫度之間的溫差是可設(shè)定可控制的;

H、可進(jìn)行配方管理與生產(chǎn)過程記錄;

| 產(chǎn)品型號 | 控溫范圍 °C | 控溫精度 °C | 加熱功率 kW | 流量 L/min | 壓力 bar | 電源功率 |

ZLF-35N/35NS

/35NH/35NSH | -45~+250 | ±1 | 25 | 150 | 2.5 | 380V?50HZ?27.3kW |

ZLF-50N/50NS

/50NH/50NSH | -45~+250 | ±1 | 35 | 200 | 2.5 | 380V?50HZ?38.5kW |

ZLF-80N/80NS

/80NH/80NSH | -45~+250 | ±1 | 50 | 400 | 2.5 | 380V?50HZ?54.5kW |

ZLF-125N/125NS

/125NH/125NSH | -45~+250 | ±1 | 65 | 500 | 2.5 | 380V?50HZ?73kW |

ZLF-200N/200NS

/200NH/200NSH | -45~+250 | ±1 | 80 | 750 | 2.5 | 380V?50HZ?90.5kW |

SR-35N/35NS

/35NH/35NSH | -120~+250 | ±1 | 25 | 200 | 2.5 | 380V?50HZ?27.3kW |

SR-50N/50NS

/50NH/50NSH | -120~+250 | ±1 | 35 | 250 | 2.5 | 380V?50HZ?38.5kW |

SR-80N/80NS

/80NH/80NSH | -120~+250 | ±1 | 50 | 400 | 2.5 | 380V?50HZ?54.5kW |

SR-125N/125NS

/125NH/125NSH | -120~+250 | ±1 | 65 | 500 | 2.5 | 380V?50HZ?73kW |

SR-200N/200NS

/200NH/200NSH | -120~+250 | ±1 | 80 | 750 | 2.5 | 380V?50HZ?90.5kW |

本內(nèi)容版權(quán)歸無錫冠亞恒溫制冷技術(shù)有限公司所有,轉(zhuǎn)載請說明出處www.by6982.com,盜版必究!

咨詢合作:400-100-3173

無錫冠亞恒溫

無錫冠亞恒溫1.jpg)

3.jpg)

.jpg)

4.jpg)

器1.jpg)

器2.jpg)

器3.jpg)

器4.jpg)

器5.jpg)

風(fēng).jpg)

.jpg)

1、改變控制設(shè)定值的方法,能夠盡快的響應(yīng)過程中的系統(tǒng)滯后,得到較小的系統(tǒng)過沖。控制由兩組PID(每組PID是可變的)控制回路構(gòu)成,這兩組控制回路稱為:主回路和從回路,主回路的控制輸出作為從回路的設(shè)定值。系統(tǒng)采用帶有前饋PV ,主控回路的PID運(yùn)行結(jié)果的輸出與前饋PV信號復(fù)合后作為從控制回路的設(shè)定值,通過這樣對溫度變化梯度控制,保證系統(tǒng)控溫精度。(一般抗滯后串級控制)

1、改變控制設(shè)定值的方法,能夠盡快的響應(yīng)過程中的系統(tǒng)滯后,得到較小的系統(tǒng)過沖。控制由兩組PID(每組PID是可變的)控制回路構(gòu)成,這兩組控制回路稱為:主回路和從回路,主回路的控制輸出作為從回路的設(shè)定值。系統(tǒng)采用帶有前饋PV ,主控回路的PID運(yùn)行結(jié)果的輸出與前饋PV信號復(fù)合后作為從控制回路的設(shè)定值,通過這樣對溫度變化梯度控制,保證系統(tǒng)控溫精度。(一般抗滯后串級控制)