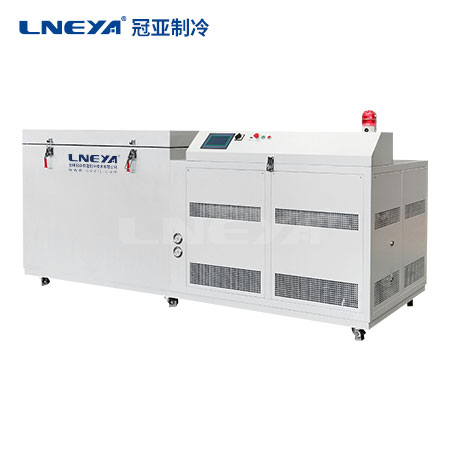

在半導體薄膜沉積工藝中,溫度是決定薄膜質量的核心參數之一,薄膜沉積直冷機CVD chiller通過準確調控反應環境溫度,為薄膜生長提供穩定的熱力學條件。其應用原理與薄膜沉積的物理化學過程密切相關,直接影響薄膜的結構、成分與性能。

從薄膜生長的熱力學基礎來看,沉積過程中原子的擴散、成核與結晶均依賴穩定的溫度環境。在化學氣相沉積中,反應氣體在高溫下的變化速率、吸附概率與溫度呈定量關系,溫度波動會導致反應速率不均勻,進而造成薄膜厚度偏差。薄膜沉積直冷機CVD chiller通過制冷劑直接與反應腔室換熱,快速響應溫度變化,將腔室溫度控制在設定范圍,確保反應氣體在襯底表面的化學反應與沉積速率穩定。

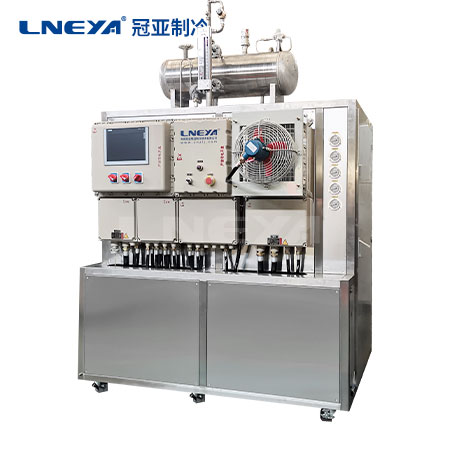

從等離子體狀態調控角度分析,物理的氣相沉積中的等離子體分布與反應腔室溫度密切相關。溫度過高會導致等離子體密度分布不均,使濺射粒子與角度分布偏離理想范圍,影響薄膜的致密度與附著力。薄膜沉積直冷機CVD chiller通過調節腔室冷卻套的溫度,間接穩定等離子體環境,采用板式換熱器實現循環液與腔室的換熱,配合壓力傳感器實時監測腔室內壓力,維持等離子體的穩定狀態。在磁控濺射工藝中,靶材溫度升高會改變其濺射產額,薄膜沉積直冷機CVD chiller通過直冷型制冷機組直接冷卻靶材,避免靶材過熱導致的表面熔化或成分偏析。

從薄膜應力控制角度而言,沉積溫度與襯底溫度的差異會產生熱應力,是導致薄膜開裂、脫落的主要原因。薄膜沉積直冷機CVD chiller通過準確控制襯底溫度,減少薄膜與襯底的熱失配,采用快速溫變控溫技術,使襯底溫度波動控制在合理范圍以內,降低熱應力積累。其循環系統采用全密閉設計,通過磁力驅動泵輸送循環液,避免因泄漏導致的溫度波動,同時氦檢測確保系統密封性,保障溫度控制精度。

從工藝集成需求來看,薄膜沉積系統各模塊的溫度需協同匹配。反應氣體預熱單元、真空閥門與腔室的溫度差異若超過允許范圍,會導致氣體冷凝或吸附,影響反應氣體的流量穩定性。控溫設備通過統一的溫度控制系統,實現各模塊的聯動調節,例如采用PID、前饋PID等算法,使溫度響應速度與工藝節拍同步,避免模塊間的溫度干擾。此外,控溫設備的多通道設計可同時控制多個沉積工位,通過以太網接口TCP/IP協議實現各通道的通訊與協同,確保批次薄膜的一致性。

在實際運行中,控溫設備需應對外界環境的干擾。車間環境溫度波動、設備運行產生的余熱等因素,可能影響沉積系統的溫度穩定性。控溫設備通過微通道換熱器或板式換熱器的結構優化,提升換熱效率,減少環境干擾。同時,其配備的溫度、壓力、流量等傳感器,可實時監測運行參數,通過PLC控制器及時調整制冷量,確保溫度控制的可靠性。。

薄膜沉積直冷機CVD chiller通過熱力學調控、多系統協同及高精度控制,為半導體薄膜沉積提供了穩定的溫度環境,是保障薄膜質量一致性的關鍵。其應用原理貫穿于薄膜生長的全過程,直接影響產品的性能與良率。

無錫冠亞恒溫

無錫冠亞恒溫