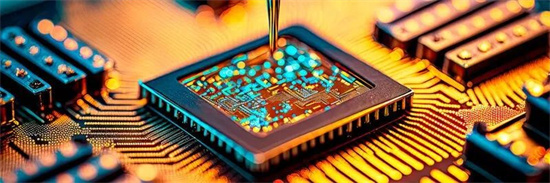

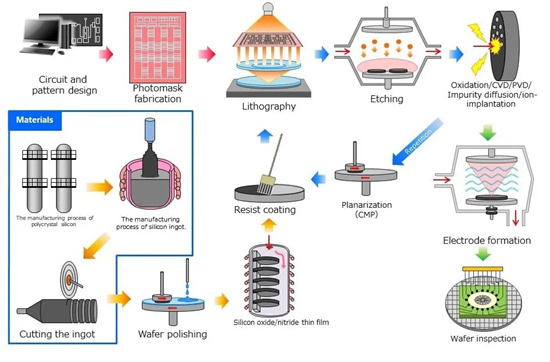

在現代科技推動下,芯片制造全流程堪稱一場精密的工藝之旅。從zui初的設計階段開始,工程師們運用復雜的計算模型和仿真技術,確保每一個電路和晶體管都契合。接著,設計圖紙通過光刻技術被轉移到硅片上,形成微觀電路結構。在摻雜和蝕刻(刻蝕)工藝作用下,硅片逐步演變為功能強大的半導體芯片。多層金屬化工藝進一步連接起各個電路單元,zui終在封測環節中芯片經過嚴格質量檢測,確保每一個成品都能滿足可靠性要求。這個過程不僅展示了材料科學的前沿突破,更是人類智慧與科技的融合。在全球數字化和智能化轉型背景下,芯片制造的重要性愈加凸顯,了解半導體制造全流程對于從事電子領域或對此感興趣的人來說關鍵。在本文中,我們將詳述半導體芯片制造全流程。

01

半導體基礎

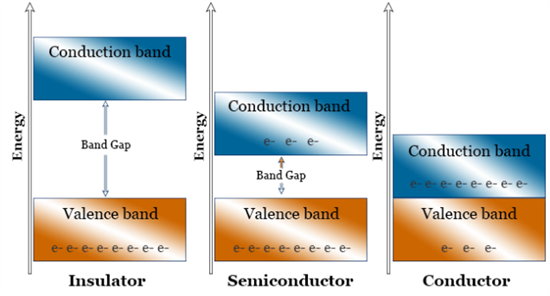

半導體基本性質是理解其在現代科技中重要作用的關鍵,其獨特的性質使得半導體在電子設備中具有廣泛的應用。在深入了解復雜的半導體制造之前,首先需要對半導體的基本性質有一個牢固的理解。

半導體是指電導率介于導體(如金屬)和絕緣體(如陶瓷)之間的材料,這種獨特的特性使它們能夠控制電流,使其成為現代電子設備的基礎。

1.1 電學性質

通過引入雜質的過程(稱為摻雜)可以改變半導體的導電性。半導體的能隙(或帶隙)通常在2~3電子伏特(eV)之間,這對于決定其電學性質至關重要。正是這種帶隙將半導體與導體和絕緣體區分開來,使它們在特定條件下能夠導電。

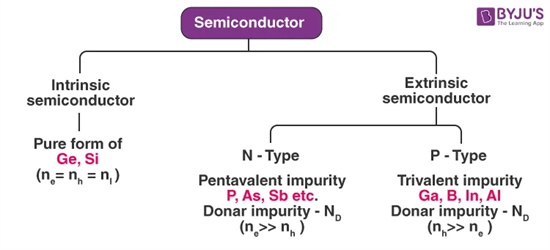

1.2 半導體類型

雜質半導體:通過摻雜有意引入雜質以改變電學性質的半導體

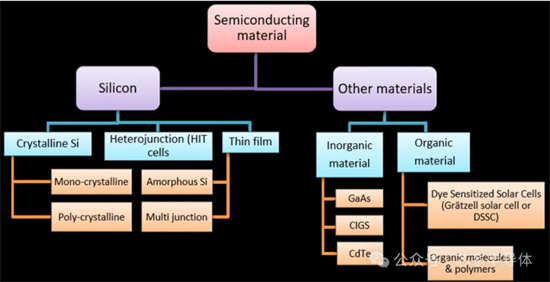

1.3 常用材料

元素半導體

硅 (Si):zui常用半導體材料,廣泛用于集成電路、太陽能電池和各種電子器件

鍺 (Ge):早期半導體材料,主要用于高頻電子器件和紅外探測器

化合物半導體

砷化鎵 (GaAs):高電子遷移率和高頻特性,在微波和高頻電子器件中應用廣泛,如手機和衛星通信

氮化鎵 (GaN):具有高擊穿電場和高電子遷移率,常用于高功率和高頻應用,如LED和功率電子器件

碳化硅 (SiC):具有高熱導率和高擊穿電場,適用于高溫、高壓電子器件,如電力電子和汽車電子

磷化銦 (InP):在光通信領域廣泛應用,用于制造光電探測器和激光器

新興半導體材料

二維材料(如石墨烯):具有優異電子和光學特性,潛在應用于下一代電子器件和傳感器

其他

硫化鋅 (ZnS)、氧化鋅 (ZnO):用于光電子器件和傳感器

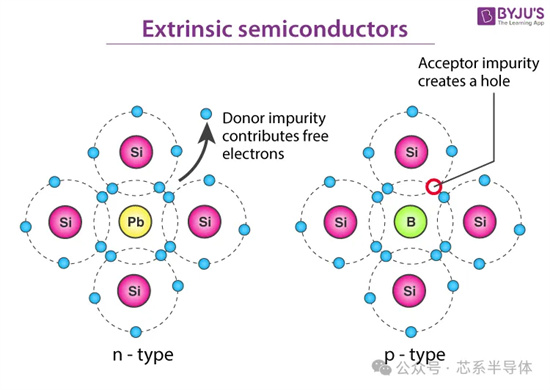

1.4 摻雜過程

摻雜是指在半導體材料中引入特定雜質以提高其導電性。摻雜類型和濃度決定了半導體的行為:

N型摻雜:添加具有更多電子的原子,提供額外的自由電子進行導電

P型摻雜:添加具有較少電子的原子,形成作為正電荷載體的“空穴”

理解這些基礎知識至關重要,因為它們構成了更復雜半導體制造過程的基礎。在接下來的部分中,我們將深入探討將原始半導體材料轉變為驅動我們世界的電子設備所涉及的具體步驟和技術。

02

半導體制造工藝過程

半導體制造過程是一系列復雜且高度專業化的步驟,將原材料轉化為功能性電子組件。這個過程涉及多種技術和工藝,每個階段都需要控制和細致入微的關注。在本節中,我們將概述半導體制造的各個階段,從半導體晶體的生長到器件的zui終封裝。

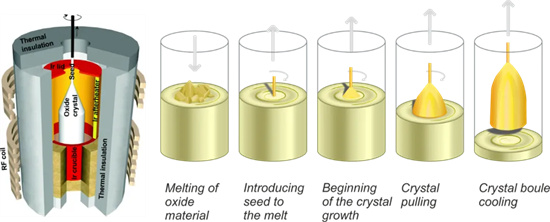

2.1 晶體生長

制造工藝始于高質量半導體晶體的生長,它是生產電子器件的基礎材料。對于基于硅的器件,zui常見的晶體生長方法是直拉法(Czochralski法),該方法在坩堝中熔化高純度硅,隨后將其冷卻至接近凍結點,通過旋轉種子晶體從熔體中拉出單晶,并切片成薄片晶圓。這種方法可以生產具有均勻晶體結構和優良電學特性的單晶錠。其他廣泛使用的方法還包括Kyropoulos方法、Float Zone方法、Verneuil方法、Bridgman方法等。此外,晶圓經過拋光和清洗以創建一個潔凈表面用于后續處理步驟。

晶體生長過程中面臨的挑戰主要包括控制生長環境的純凈度和溫度穩定性,以避免雜質和缺陷引入;調節溶液或熔體飽和度以確保均勻生長速率,防止界面粗糙化和不規則形貌的形成;以及在大規模生產中實現高重復性和高質量晶體生產。這些因素均會影響晶體結構完整性和物理性能,使得晶體生長成為一項復雜而精細的工藝。

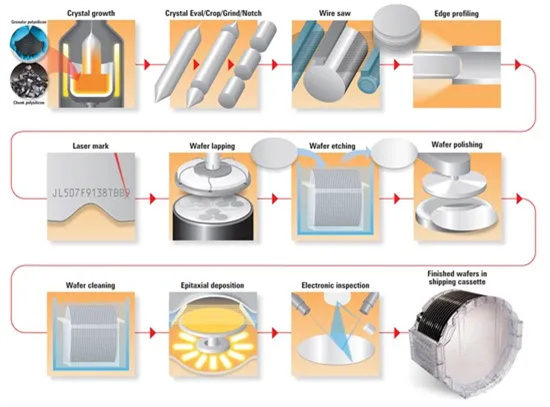

2.2 晶圓制備

晶圓制備是半導體制造過程中的關鍵初始步驟,因為它為制造高質量電子器件奠定了基礎。這個過程包括將半導體晶體(如硅或砷化鎵)轉化為具有其光滑表面的薄平晶圓。

晶錠切割晶圓的工藝是半導體制造過程中至關重要的一環,它直接影響到zui終晶圓的質量和產量。

2.2.1 準備階段

晶錠在切割之前需要清洗,以去除表面雜質和污染物。通常使用蠟或其他固定劑將晶錠固定在支架上,以確保切割過程中的穩定性。

2.2.2 切割階段

切割晶圓通常使用金剛石線鋸或內圓鋸。金剛石線鋸使用涂有金剛石顆粒的線,內圓鋸則是內圓鍍有金剛石的薄片。設置切割速度、線張力和切割液流量等參數。這些參數對切割質量有很大影響,需要根據晶錠的材質和尺寸進行優化

切割過程

金剛石線鋸切割:金剛石線在高速度下旋轉,并在切割液冷卻和潤滑作用下,通過往復運動切割晶錠。切割液通常是水基或油基,用來冷卻和帶走切割產生的碎屑

內圓鋸切割:內圓鋸切割原理與線鋸類似,但其通過旋轉的內圓薄片切割晶錠。切割精度和速度相對較高,適用于高質量晶圓的切割

2.2.3 切割后處理

去除固定劑:切割完成后,需要去除晶錠固定所用的蠟或固定劑。通常通過加熱熔化或溶劑溶解的方式去除

清洗晶圓:晶圓切割后表面會有殘留切割液和碎屑,需要通過超聲波清洗等方法清洗

檢測和分類:對切割后晶圓進行檢測,包括厚度、平整度、表面缺陷等參數。根據檢測結果進行分類,合格的晶圓進入下一工序,不合格的進行返工或廢棄處理。

2.2.4 拋光和刻蝕(視需要)

初步拋光:為獲得平整光滑的表面,部分晶圓切割后需進行初步拋光

化學機械拋光(CMP):高精度晶圓還需要進行CMP,以進一步改善表面質量和平整度

邊緣刻蝕:有些工藝需要對晶圓邊緣進行刻蝕處理,以防止邊緣崩裂和提高晶圓機械強度

其中,線鋸有很多種,包括手動或自動的,支持單線或多線切割的,單向或雙向切割的,并安裝在不同尺寸的輪轂上具有不同主軸旋轉速度。通過適當的工具選擇和參數優化,晶圓切割工可以確保晶圓的幾何形狀適合進一步加工。

在晶圓制備過程中,主要挑戰包括精度控制和材料損耗。高精度的切割需要保持刀具穩定和均勻進刀,以避免微小裂紋和缺陷。此外,切割速度和刀具磨損平衡也至關重要,過快或過慢都可能影響切片質量。同時,切片過程中產生的材料損耗和邊緣碎裂會導致資源浪費和成本增加,需要通過優化工藝來zui小化。溫度控制和振動也是潛在問題,可能會影響切割的平滑度和整體質量。

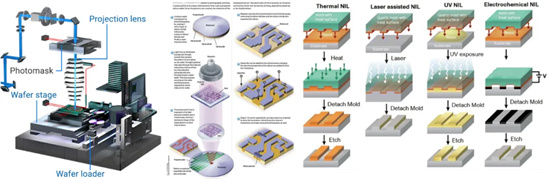

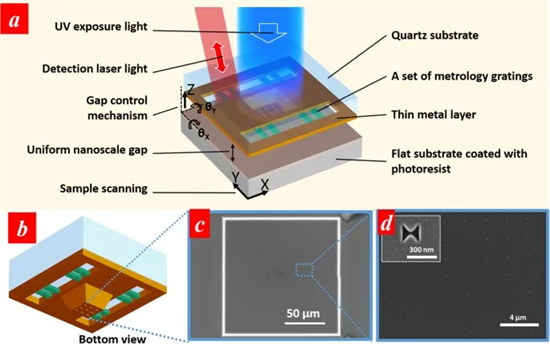

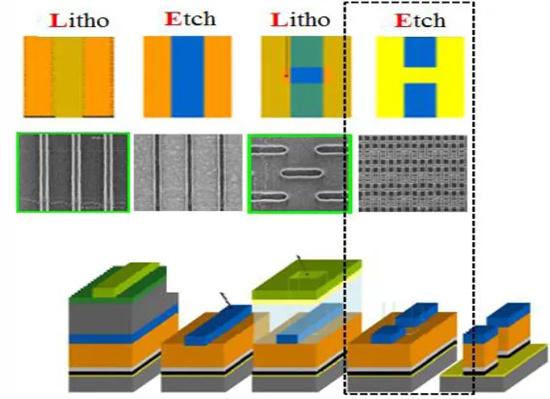

2.3 光刻和圖形化

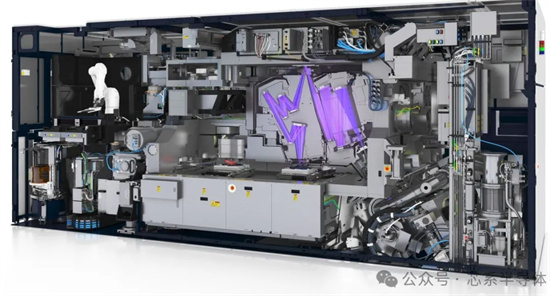

光刻是制造過程中一個至關重要的光學工藝,用于在單個晶圓表面創建復雜的電路圖案。這是通過將晶圓涂覆上光敏材料(稱為光刻膠),然后通過包含所需圖案的掩模,以深紫外線(DUV)或ji紫外線(EUV)曝光來實現的。曝光的光刻膠發生化學變化,使其能夠選擇性地去除。它留下的圖形層作為后續處理步驟(如蝕刻和沉積)的保護層。

EUVji紫外光刻(Extreme Ultra-Violet)是新一代的光刻技術,使用13.5nm波長的ji紫外光。由于其光刻精度可達幾納米,EUV光刻對光束的集中度要求嚴格,這相當于用手電筒照射到月球上的光斑不超過一枚硬幣的大小。用于反射的鏡子長度為30cm,而表面起伏不得超過0.3nm,這相當于從北京到上海的鐵軌起伏不超過1mm。每臺EUV光刻機重達180噸,由超過10萬個零件組成,運輸需要40個集裝箱,安裝和調試時間超過一年。

光刻是半導體制造過程中至關重要的一步,因為它能夠在晶圓表面創建復雜的電路圖案。這些圖案構成了半導體器件中各種組件和結構的基礎。在本節中,我們將討論光刻過程的關鍵要素,包括光刻膠涂布、掩模對準、曝光和顯影。

2.3.1 光刻膠涂布

在光刻過程開始之前,在晶圓上涂上一層薄薄的感光材料,稱為光刻膠。光刻膠通常使用旋涂工藝涂布,即在晶圓高速旋轉的同時,將少量光刻膠沉積到其表面。離心力確保光刻膠均勻擴散,形成均勻涂層。光刻膠涂層的基本功能是通過化學過程失去抗性并創建圖案。

光刻膠主要有兩種類型:正性和負性。正性光刻膠在曝光后變得更容易溶解,而負性光刻膠在曝光后變得更難溶解。光刻膠的選擇取決于所制造半導體器件的具體要求。

2.3.2 掩模對準

在涂布光刻膠后,使用光掩模將所需的圖案轉移到晶圓上。光掩模是一塊帶有不透明材料(如鉻)圖案層的玻璃或石英板,用于阻擋光的透過。使用專用工具(稱為掩模對準器或步進器)仔細對準晶圓和光掩模,確保圖案準確地定位在晶圓表面。

2.3.3 曝光

在放置好光掩模后,晶圓會暴露在紫外光下,紫外光通過光掩模透明區域并照射到光刻膠上。紫外光在光刻膠的暴露區域引發化學反應,改變其溶解性。對于正性光刻膠,暴露區域變得更易溶解;對于負性光刻膠則變得更難溶解。

曝光過程可以使用各種光源進行,例如汞蒸氣燈或準分子激光器。通過浸沒光刻等技術,可以進一步優化,將晶圓和光掩模浸入液體介質中以提高圖案傳輸的分辨率。

2.3.4 顯影

曝光后,將晶圓浸入顯影液中,顯影液選擇性地去除光刻膠中可溶解的區域,以顯露出下面的圖案層。對于正性光刻膠,曝光區域被去除;對于負性光刻膠,未曝光區域被去除。然后將晶圓沖洗并干燥,留下一個光刻膠圖案層,作為后續制造步驟(如蝕刻或沉積)的模板。

總之,光刻是半導體制造過程中至關重要的一步,能夠在晶圓表面創建復雜的圖案和結構。通過精心控制光刻膠的應用、掩模對準、曝光和顯影過程,制造商可以實現高分辨率的圖案轉移,這是生產半導體器件所需的。

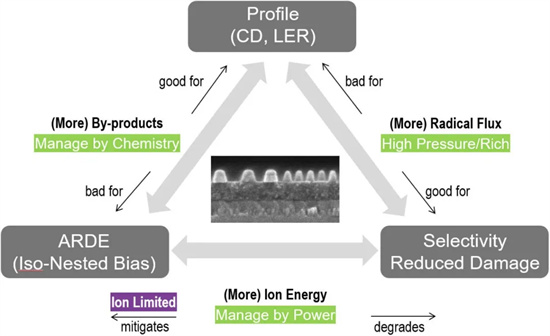

2.4 刻蝕和沉積

刻蝕和沉積是制造半導體器件過程中不可或缺的兩大工藝。刻蝕通過濕化學工藝或等離子體工藝,有選擇性地從晶圓上去除材料,從而創建復雜的三維結構,如晶體管和互連。沉積則是將薄層材料添加到晶圓表面的過程。沉積技術包括化學氣相沉積(CVD)和物理氣相沉積(PVD),可以用來沉積各種材料,包括金屬、絕緣體和半導體。

2.4.1 刻蝕

這是半導體制造過程中必不可少的一步,它涉及選擇性地從晶圓上去除材料,以創建所需的結構和特征。此過程用于定義各種組件的形狀,例如晶體管、電容和后道互連等,通過去除未掩蓋晶圓區域。在本節中,我們將討論蝕刻的關鍵考慮內容,包括濕法刻蝕、干法刻蝕以及刻蝕選擇性和均勻性。

干法刻蝕在半導體刻蝕中占據了地位,市場占比高達95%。其主要優勢在于能夠實現各向異性刻蝕,即刻蝕時僅垂直方向的材料被去除,而橫向材料不受影響,從而保證了細小圖形的保真性。相比之下,濕法刻蝕由于刻蝕方向難以控制,在制程中容易導致線寬減小,甚至損壞電路,進而降低芯片品質。

目前,半導體制造中廣泛采用多重模板工藝,即通過多次沉積和刻蝕工藝來實現所需的特征尺寸。例如,14nm制程需要進行64次刻蝕工藝,比28nm制程增加了60%;而7nm制程所需的刻蝕步驟高達140次,比14nm制程增加了118%。

a. 濕法刻蝕

濕法刻蝕是一種化學過程,它將晶圓浸入液體蝕刻劑溶液中,刻蝕劑與暴露材料反應,溶解并去除它。刻蝕劑的選擇取決于被蝕刻材料以及所需的刻蝕速率和選擇性。濕法刻蝕通常是各向同性的,即在所有方向上均勻去除材料,這可能導致特征的下切,并限制蝕刻結構的分辨率。

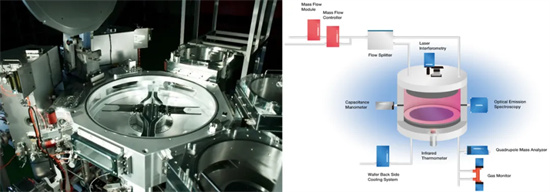

b. 干法刻蝕

干法刻蝕是一種氣相過程,利用等離子體撞擊晶片表面所產生的物理作用,或等離子體與晶片表面原子間的化學反應,或者兩者的復合作用來去除晶圓表面的材料。干法刻蝕技術有多種類型包括:

反應離子刻蝕(RIE):反應離子刻蝕結合了化學反應和離子轟擊來蝕刻材料。晶圓被放置在真空室中,并暴露于由反應氣體混合物產生的等離子體中。等離子體中的反應性物質與暴露的材料反應,而離子加速朝向晶圓并物理移除反應產物。

深反應離子刻蝕(DRIE):DRIE是RIE的變種,專門用于高縱橫比的硅刻蝕。它利用交替的沉積和刻蝕步驟來實現具有光滑側壁的深垂直溝槽。

原子層刻蝕(ALE):ALE是一種的刻蝕技術,能夠一次性去除一個原子層。通過順序的自限制反應實現,這提供了對刻蝕深度和輪廓的控制。

c. 刻蝕選擇性和均勻性

刻蝕選擇性指的是刻蝕過程在去除一種材料的同時不影響另一種材料的能力。高刻蝕選擇性對于保護晶圓掩膜區域的完整性和防止損壞底層很重要。刻蝕均勻性指的是整個晶圓表面刻蝕過程的均勻性,這對于確保器件性能的一致性很重要。

總之,刻蝕是半導體制造過程中基本的一步,它能在晶圓表面創建復雜的結構和特征。通過仔細選擇適當的刻蝕技術并保持高刻蝕選擇性和均勻性,制造商可以生產出高性能和高可靠性的半導體器件。

2.4.2 薄膜沉積

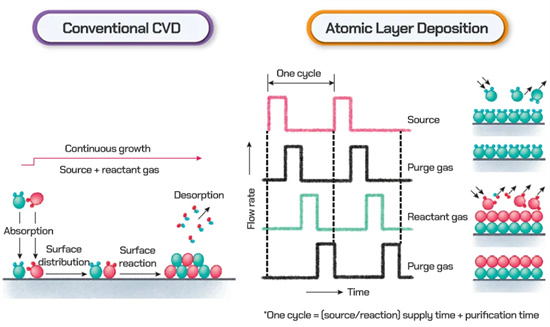

該工藝是半導體制造過程中關鍵的一步,用于在晶片表面上形成薄而均勻的材料層。這些薄膜可以用作絕緣層、導電層或摻雜層,以實現半導體器件的功能。薄膜沉積工藝主要分為物理氣相沉積(PVD)和化學氣相沉積(CVD)兩大類。化學氣相沉積 (CVD) 是一種沉積技術,通過熱能、放電或紫外光照射等化學反應方式,將反應物在晶圓表面形成穩定的固態薄膜。CVD 技術廣泛應用于芯片制造過程中,可以用于沉積介電材料、導電材料或半導體材料。與 CVD 不同,物理氣相沉積 (PVD) 是一種物理過程,通常使用氬氣等氣體。在真空環境中,氬離子被加速撞擊靶材,導致靶材原子被濺射出來,并以雪片狀沉積在晶圓表面。

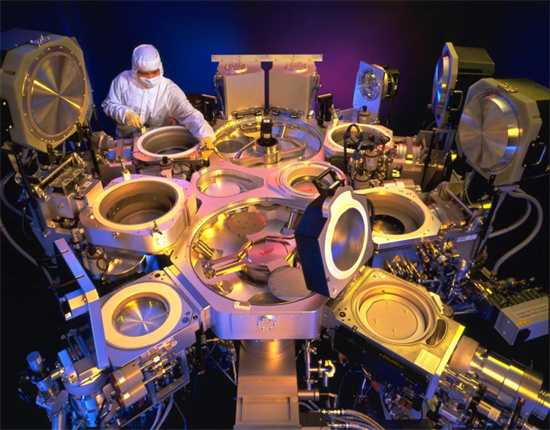

a. 物理氣相沉積(PVD)

PVD 技術通過物理手段將材料從固態或液態源轉移到基片表面。常見的 PVD 方法包括:

i. 蒸發沉積(Evaporation Deposition):

材料被加熱至蒸發或升華,形成蒸氣,這些蒸氣在基片表面冷凝,形成薄膜。

電阻加熱、電子束加熱和激光加熱。

ii. 濺射沉積(Sputtering Deposition):

通過等離子體轟擊靶材,將其原子或分子濺射到基片表面。

可以沉積各種材料包括金屬、氧化物和氮化物。

b. 化學氣相沉積(CVD)

CVD 工藝通過化學反應在基片表面形成薄膜。通常在高溫下進行,反應氣體在基片表面發生化學反應,生成固態薄膜。常見的 CVD 方法包括:

i. 低壓化學氣相沉積(LPCVD):

在低壓環境中進行,有助于提高薄膜的均勻性和覆蓋性。

適用于沉積氧化硅、氮化硅等材料。

ii. 等離子增強化學氣相沉積(PECVD):

利用等離子體來激發和加速化學反應,使沉積在較低溫度下進行。

常用于沉積硅化物、氮化物和有機薄膜。

iii. 大氣壓化學氣相沉積(APCVD):

在大氣壓下進行,工藝簡單但薄膜均勻性較低。

適用于需要較低成本的大規模應用。

c. 其他薄膜沉積技術

除了 PVD 和 CVD,還有一些特定的薄膜沉積技術:

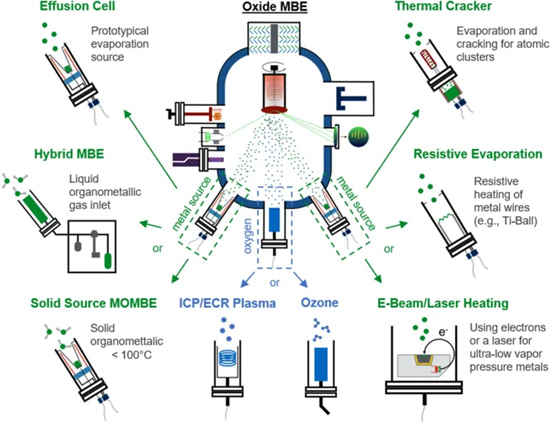

分子束外延(MBE):

通過在高真空下直接將原子或分子束沉積到基片上,形成超薄和高質量的晶體薄膜。適用于高精度和高質量的外延生長。

原子層沉積(ALD):

通過交替暴露基片于不同的反應氣體,實現原子層級的控制。適用于需要非常厚度控制的薄膜。

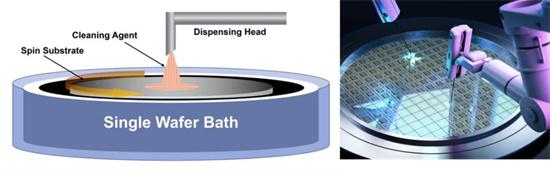

旋涂(Spin Coating):

利用高速旋轉將液態材料均勻分布在基片上,然后通過熱處理形成薄膜。常用于制造光刻膠層和某些有機薄膜

電化學沉積(ECD):

ECD,也稱為電鍍,主要用于銅互連的沉積。它涉及通過施加電流將溶液中的金屬離子還原到晶圓表面。

2.4.3 總結

不同的薄膜沉積工藝有各自的優缺點和應用場景。在半導體制造中,選擇合適的沉積工藝取決于具體的器件要求、材料特性以及工藝控制的精度。PVD 和 CVD 是zui常用的兩大類,但其他技術如 MBE 和 ALD 也在特定應用中扮演著重要角色。

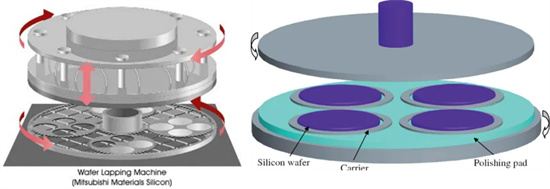

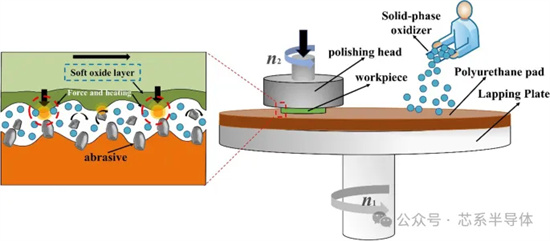

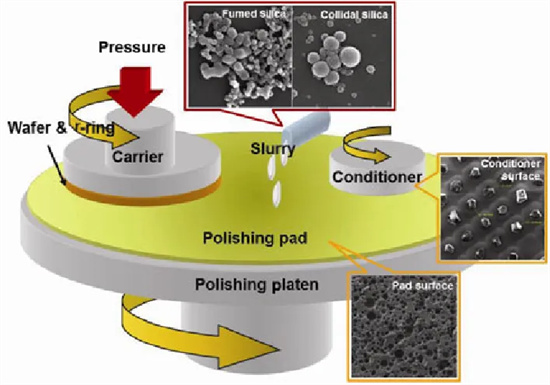

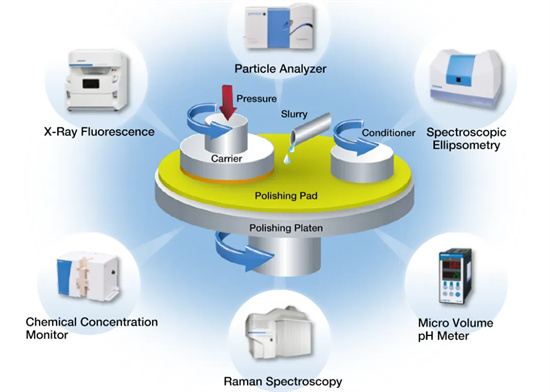

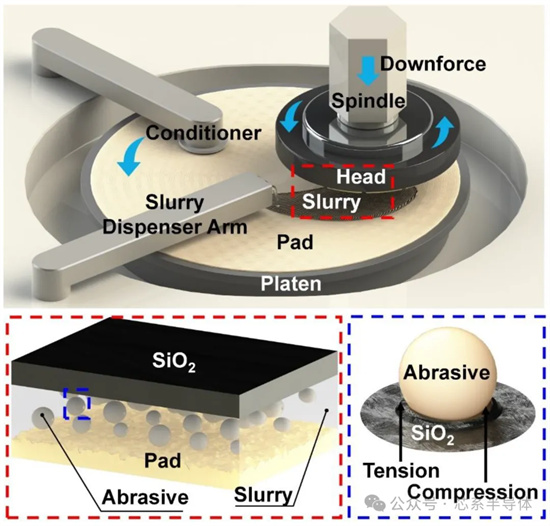

2.5 化學機械拋光

在沉積之后,晶圓會經過一系列的拋光步驟以創建光滑、鏡面般的表面。這一點非常重要,因為任何表面缺陷或污染物都可能會對zui終半導體器件的性能和可靠性產生不利影響。拋光過程通常結合了化學和機械技術,例如化學機械平坦化(CMP)。該過程使用含有研磨顆粒和化學反應劑的漿料,以受控的方式從晶圓表面去除材料。

2.5.1 CMP工藝的目的

主要是實現晶圓表面的全局平坦化,為后續的光刻和刻蝕工藝提供平整的基底。這對于多層互連結構和細微線寬技術尤為重要。CMP廣泛應用于以下方面:

平坦化氧化層(如氧化硅)

平坦化金屬層(如銅、鋁)

平坦化多晶硅層

2.5.2 CMP工藝的基本原理

CMP結合了化學蝕刻和機械研磨兩種技術,其原理可概括為:

化學反應:拋光液中的化學成分與待拋光材料發生化學反應,生成容易去除的化合物或軟化材料表面

機械研磨:利用拋光墊和拋光液中的磨粒對材料進行機械磨削,去除反應生成的化合物及材料表面

2.5.3 CMP工藝的組成部分

拋光液(Slurry):包含氧化劑、絡合劑、腐蝕抑制劑、pH調節劑和磨粒等成分,在化學和機械兩個方面都起到重要作用

拋光墊(Polishing Pad):安裝在旋轉的拋光盤上,具有一定的硬度和彈性,可以有效地配合拋光液進行材料去除

拋光機(Polishing Machine):包括旋轉盤、晶圓夾具和拋光液分配系統。拋光機控制拋光的壓力、速度和時間

2.5.4 CMP工藝步驟

晶圓裝載:將待拋光晶圓固定在拋光機的晶圓夾具上

拋光液分配:拋光液均勻分布在晶圓和拋光墊之間

拋光:通過拋光機施加適當壓力和旋轉速度,進行拋光。化學成分軟化材料表面,機械磨粒去除軟化材料

清洗:拋光完成后,晶圓需要經過清洗去除殘留的拋光液和磨粒

檢查:使用光學顯微鏡或其他檢測設備檢查拋光效果,確保表面平坦度和材料去除量符合要求

2.5.5 關鍵參數與控制

CMP工藝中關鍵參數需要控制,以確保拋光效果和工藝穩定性:

拋光壓力:過高的壓力可能導致晶圓破損,過低的壓力則拋光效率低

旋轉速度:包括拋光盤和晶圓的旋轉速度,影響拋光的均勻性和速率

拋光液配方:化學成分、磨粒濃度和pH值等直接影響化學反應速率和機械去除效率

拋光時間:需根據材料去除量和表面平坦度要求進行控制

2.5.6 CMP工藝的挑戰與改進

CMP工藝面臨一些挑戰,如拋光均勻性、材料選擇性、表面損傷等。為了克服這些問題,業界不斷進行技術改進:

優化拋光液配方:開發新型拋光液,提升選擇性和去除速率

改進拋光墊材料:使用更耐用、性能更好的拋光墊,改善拋光效果

自動化和智能控制:引入實時監控和反饋控制系統,提高工藝穩定性和一致性

總之,CMP工藝在半導體制造中扮演著至關重要的角色,隨著技術的進步,其應用范圍和工藝效果也在不斷提升。

2.6 清洗工藝

拋光后,清洗晶圓以去除任何殘留的顆粒、污染物或化學殘留物。通常使用濕法和干法清洗技術的組合,如超聲波清洗和等離子清洗。超聲波清洗涉及將晶圓浸入清洗溶液中并施加超聲波振動。另一方面,等離子清洗使用高能等離子體去除晶圓表面的污染物。

半導體工藝中的清洗工藝是保證晶圓表面潔凈、去除雜質和污染物關鍵步驟。清洗工藝貫穿整個半導體制造,具體步驟和方法包括以下幾種:

a. RCA清洗

RCA-1清洗(去除有機污染物):使用氨水、過氧化氫和去離子水的混合溶液。這個步驟主要去除晶圓表面的有機污染物、顆粒和金屬離子。

RCA-2清洗(去除金屬離子):使用鹽酸、過氧化氫和去離子水的混合溶液。主要去除金屬離子和一些難以去除的無機污染物。

b. Piranha清洗

使用硫酸和過氧化氫的混合溶液。Piranha清洗非常有效地去除有機物和表面污染物,常用于初步清洗。

c. HF清洗(氫氟酸清洗)

使用稀釋氫氟酸溶液,主要用于去除氧化層和一些硅表面污染物。

d. Megasonic清洗

利用超聲波(通常在MHz范圍內)產生的空化效應,能夠去除微小顆粒和其他污染物,適用于敏感的表面清洗。

e. 氣相清洗

使用氣體或氣溶膠進行清洗,典型方法包括使用臭氧和過氧化氫蒸汽。此方法適用于去除一些特定的污染物,并且對表面損傷較小。

f. 噴淋清洗

通過高壓噴淋去離子水或清洗液體來清洗晶圓表面,通常與旋轉裝置結合使用以增加清洗效果。

g. 化學機械拋光(CMP)后的清洗

CMP過程后,需要進行嚴格的清洗以去除拋光后的殘留物和顆粒。通常使用氨水和過氧化氫的混合溶液。

h. 去離子水沖洗和干燥

zui后的步驟通常是使用高純度的去離子水進行沖洗,然后通過旋轉干燥或其他干燥技術(如Marangoni干燥)進行干燥,以避免水漬和斑點的形成。

總之,晶圓準備是半導體制造過程中關鍵的一步,因為它為制造高質量的電子器件奠定了基礎。通過仔細控制晶體生長、晶圓切割、拋光和清洗過程,制造商可以確保其晶圓滿足生產可靠、高性能半導體器件所需的嚴格要求。

2.7 摻雜和離子注入

摻雜和離子注入是制造過程中的關鍵步驟,因為它們可以在器件中創建n型和p型半導體區域。摻雜涉及將雜質或摻雜劑引入半導體材料中,從而顯著改變其電學特性。這些雜質包括三價或五價雜質。常見的引入摻雜原子的方法有擴散層注入、加熱半導體材料和離子注入。離子注入是zui常見的摻雜技術,涉及用離子束轟擊晶圓,使這些離子嵌入到半導體材料中,從而創建所需的n型或p型區域。

摻雜是半導體制造過程中關鍵的一步,它涉及向半導體材料中有意引入雜質(稱為摻雜劑),以修改其電學特性。摻雜劑可以創造出自由電子的過剩(n型摻雜)或電子的缺乏(稱為空穴,p型摻雜),這些對于形成晶體管和二ji管等半導體器件至關重要。一些n型五價雜質包括磷、銻和砷。而硼、鋁、鎵和銦則是一些三價p型雜質。在本節中,我們將討論摻雜的主要技術,包括離子注入和擴散,以及精確摻雜控制的重要性。

a. 離子注入

離子注入是一種廣泛使用的摻雜技術,涉及將摻雜離子直接插入半導體材料中。該過程涉及離子化所需的摻雜物質,使用電場加速離子,并將它們引導至晶圓表面。高能離子穿透晶圓并嵌入晶格中,改變材料的電學特性。其優點包括:

對摻雜濃度和深度的精確控制

晶圓表面均勻的摻雜分布

低溫加工,降低了晶圓損壞的風險

然而,離子注入也會對晶格造成損傷,須通過退火過程進行修復。

b. 擴散

擴散是另一種常見的摻雜技術,它依賴于在高溫下通過半導體材料中的摻雜原子移動。在此過程中,晶圓被放置在受控環境中,如擴散爐,并暴露于摻雜原子的源。摻雜原子擴散到晶圓中,形成濃度梯度,從而決定材料的電特性。

擴散具有幾個優點,包括能夠形成淺結和同時摻雜多個晶圓。然而,它通常不如離子注入精確,并且可能導致晶圓表面上摻雜物分布不均。

c. 精確的摻雜控制

準確控制摻雜過程對于實現期望的電特性和半導體器件的性能特性至關重要。摻雜濃度、分布和結深等因素會顯著影響器件特性,如閾值電壓、載流能力和開關速度。因此,制造商仔細控制摻雜過程,以確保器件符合嚴格的性能和可靠性要求。

總之,摻雜是半導體制造中的基本過程,它使得創建具有定制電特性的半導體器件成為可能。通過仔細選擇適當的摻雜技術,如離子注入或擴散,并精確控制摻雜過程,制造商可以生產出滿足現代電子應用需求的高性能半導體器件。

2.8 金屬化和互連

金屬化和互連是半導體器件的重要組成部分,提供了連接集成電路中各個元素的路徑。這些連接使晶體管、電阻、電容和晶圓上的其他組件之間的電信號和電力傳輸成為可能。在本節中,我們將討論金屬化和互連的關鍵方面,包括材料選擇以及縮放和性能相關的挑戰。

金屬化是指在晶圓表面沉積金屬層,作為器件各部分之間的電氣連接。在創建p型或n型區域后,金屬化過程通過導電材料確保內部電路之間的電氣連接。這些金屬層可以通過多種技術沉積,如濺射或電化學沉積(ECD)。然后對金屬層進行圖案化和蝕刻,以形成所需的互連結構。

2.8.1 材料選擇

金屬化和互連材料選擇至關重要,因為它直接影響半導體器件的性能和可靠性。常用互連材料包括鋁、銅和鎢,它們具有低電阻率、良好的附著力和與底層半導體材料的兼容性。

由于銅相對于鋁具有更低的電阻率和更高的抗電遷移性,銅已成為許多半導體器件的材料。然而也帶來了若干可靠性問題。首先,銅容易在高溫下發生電遷移,導致導線斷裂或短路。銅與其他材料的界面可能產生擴散問題,導致元器件性能劣化。此外,銅在腐蝕和氧化環境中易于受損,需要穩定的鈍化層保護,這增加了制造工藝的復雜性。總之,銅互連的可靠性問題主要集中在電遷移、界面擴散和化學穩定性上。

2.8.2 縮放和性能挑戰

隨著半導體器件的尺寸繼續縮小,金屬化和互連在器件性能和可靠性方面變得越來越關鍵。縮小特征尺寸會導致電阻和電容增加,導致功耗增加、信號延遲和潛在的可靠性問題,如電遷移和應力引起的空洞。

然而,芯片尺寸的減小一直是電子行業的一個趨勢。根據摩爾定律,芯片上的晶體管數量每兩年翻一番。隨著這種縮小,半導體現在已經達到了處理隧穿等量子效應的微小尺寸。在這種效應中,低能量粒子可以在低于閾值電壓的情況下穿過勢壘電位。

為了應對這些挑戰,研究人員正在探索新材料,如石墨烯和碳納米管,它們可能具有提高電性能和減少功耗的潛力。此外,沉積技術的進步和低介電常數材料的使用有助于減輕縮放對互連性能的影響。

總之,金屬化和互連是半導體器件的基本組成部分,提供了使集成電路中各個元素之間的信號和電力傳輸成為可能的電連接。通過仔細選擇適當的材料、沉積技術,并解決與縮放相關的挑戰,制造商可以繼續推動半導體器件性能和集成的邊界。

2.9 鈍化和封裝

鈍化涉及在晶圓表面施加一層薄的絕緣保護層,以保護半導體器件免受環境因素的影響,減少腐蝕、污染和電泄漏的風險。常見的鈍化材料包括二氧化硅(SiO2)、氮化硅(Si3N4)和聚酰亞胺,它們具有良好的附著力、低濕氣滲透性和與底層半導體材料的兼容性。

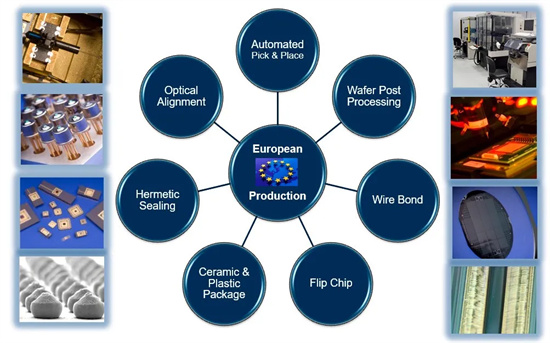

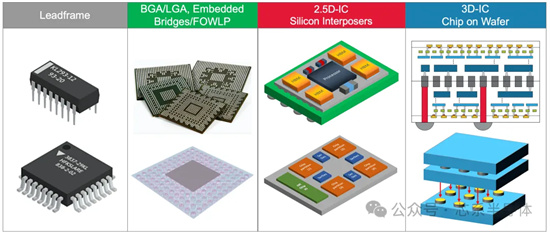

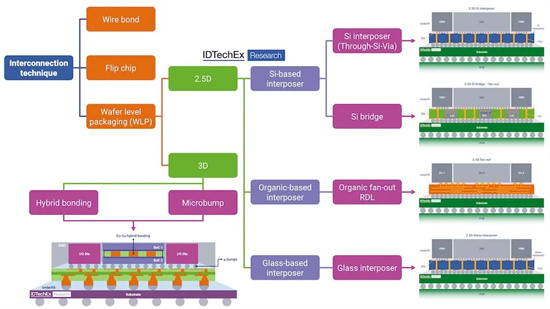

芯片封裝(Chip Packaging)是指將已完成的半導體芯片與其外部環境隔離、保護,并通過特定的接口連接外部電路的技術和工藝。芯片封裝在半導體制造中起著至關重要的作用,不僅影響芯片的物理保護和熱管理,還直接影響其性能、可靠性和可操作性。

早期的封裝設計較為簡單,對工具的要求也很低,因為當時沒有集成(Integration)的概念。隨著系統級封裝(SiP)技術的興起,封裝設計變得愈發復雜。如今,隨著SiP、封裝、芯粒(Chiplet)和異構集成等概念在市場上獲得越來越高的接受度,封裝內集成的復雜度和靈活性也迅速增加,對封裝設計的要求亦隨之提升。

保護芯片:防止外界環境(如濕度、灰塵等)對芯片的損壞,提供機械和化學保護

電連接:將芯片內部電路連接到外部電路,通過引腳、焊球或其他接口進行電信號的傳輸

散熱:有效將芯片運行過程中產生的熱量散發出去以保證其正常工作

結構支持:提供芯片的物理支撐,使其可以安全地安裝在電路板上

2.9.2 常見的芯片封裝技術類型

通孔封裝:早期的電子設備和一些需要高可靠性的工業應用

表面貼裝技術(SMT):現代電子產品,如手機、電腦和消費電子產品

芯片級封裝(Chip-Scale Package, CSP):移動設備和高性能計算

球柵陣列封裝(Ball Grid Array, BGA):高性能和高密度集成電路,如微處理器和圖形處理器

堆疊封裝(Stacked Package / Package-on-Package, PoP):移動設備和消費電子產品

系統級封裝(System in Package, SiP):復雜的電子系統,如無線通信模塊和傳感器系統

g. 未來趨勢:隨著電子設備日益向小型化、高性能和低功耗發展,芯片封裝技術也在不斷進步。未來的趨勢包括:

3D封裝:將多芯片以三維堆疊方式集成,進一步提升封裝密度和性能

的封裝材料:如陶瓷和新型聚合物以提高散熱性能和機械穩定性

更高的自動化水平:提高生產效率和一致性,降低制造成本

2.9.3 常見的封裝工藝

系統級封裝(System-in-Package, SiP):將多個芯片封裝在一個單一的封裝體內,各個芯片之間通過封裝內的互連實現連接。這種技術可以在不改變單個芯片設計的情況下實現多功能集成,靈活性較高

堆疊集成(3D Integration):將多個芯片垂直堆疊在一起并使用微凸點(Micro Bumps)或硅通孔(Through-Silicon Vias, TSV)進行互連。這種技術可以顯著減小封裝面積,提高信號傳輸速度和系統性能

晶圓級封裝(Wafer-Level Packaging, WLP):可以實現更小封裝尺寸和更好性能,適用于移動設備等對尺寸和功耗要求較高的應用

倒裝芯片封裝(Flip-Chip Technology):將芯片翻轉,使其底部的連接點直接與基板上的焊盤接觸。這種方式可以減少信號路徑長度,提高電氣性能和散熱效率

中介層互連封裝(Interposer Technology):使用中介層(Interposer)將不同的芯片連接在一起。中介層可以是有源(帶有電路)或無源(僅作為連接橋),這種技術能夠實現不同技術節點和材料的芯片之間互連

板級封裝(Panel-Level Packaging, PLP):一種在大尺寸面板上進行封裝工藝的方法,能夠提高生產效率和降低成本,適用于大規模生產的電子產品

總之,封裝工藝在不斷發展,推動著電子產品向更高性能、更小尺寸和更低功耗的方向發展。

2.10 測試和質量控制

測試和質量控制是半導體制造過程中至關重要的方面,以確保zui終產品符合性能和可靠性規范。這些過程涉及各種檢查、測量和評估技術,以識別和糾正缺陷,改進過程控制,并保持高制造良率。

封裝驗證工具包括電氣驗證和物理驗證。電氣驗證涵蓋了80多條規則,對整個系統進行信號完整性、電源完整性及EMI/EMC等電氣方面的檢查和驗證。物理驗證則基于IC驗證工具Calibre,整合出專門用于3D封裝的Calibre 3D STACK工具。隨著封裝內部集成度和設計復雜度不斷提升,對驗證工具的要求也隨之提高。同時,封裝設計與芯片設計的協同度日益增強,呈現出逐漸融合趨勢,因此對協同設計的需求也在不斷增加。

2.10.1 晶圓檢查

半導體晶圓是從圓柱形硅晶體或晶錠中切割出來的。這些圓盤形晶圓的平整度需控制在嚴格的公差范圍內,以確保整個晶圓表面適合集成電路(IC)生產。如果切割后的圓盤幾何形狀不合規格,則可能需要對晶圓進行再加工。然而,切割只是晶圓加工的一步,后續步驟如研磨和拋光、薄膜沉積以及光刻都會增加成本,如果晶圓未能滿足尺寸規格,將導致大量浪費。

半導體制造商選擇基于電容的檢測和計量系統來檢測半導體晶圓。在晶圓加工過程的前端,這些系統可以測量圓盤幾何形狀,從而確保這些價值數千美元的晶圓適合進行進一步操作。

晶圓檢查是制造過程中識別缺陷(如顆粒、劃痕和圖案不規則)的關鍵步驟,這些缺陷可能會影響器件性能和良率。光學顯微鏡作為一種非破壞性和高通量的檢測方法,用于監測此類系統中的缺陷。不斷縮小的設計規則和增加的器件深寬比導致了三維(3D)架構缺陷超出傳統光學衍射深度ji限。這些結構通常具有微米級的高度、10納米左右的zui小關鍵尺寸。對于這種結構,復雜的納米光子和等離激元效應可能具有重要價值。

這些檢查技術能夠早期發現和糾正缺陷,有助于保持高制造良率并減少生產故障器件的風險。

2.10.2 電氣測試

電氣測試在半導體制造過程的各個階段進行,以評估器件的性能和功能。一些常見的電氣測試方法包括:

參數測試:測量關鍵電氣參數,如電壓、電流和電阻,以確保器件符合性能規范

功能測試:在特定工作條件下(如溫度和電壓)測試集成電路的功能,以確保其正常運行

老化測試:在加速應力條件下(如高溫和電壓)操作器件,以識別潛在的可靠性問題并淘汰早期故障

這些測試方法有助于確保zui終的半導體器件符合其性能和可靠性要求,適用于預期的應用。

2.10.3 可靠性評估

可靠性評估是貫穿整個半導體制造過程的持續過程,旨在評估和提高器件的長期性能和穩定性。一些常見的可靠性評估技術包括:

加速壽命測試:在ji端應力條件下(如高溫、濕度和電壓)操作器件,以識別潛在的失效機制并估算其壽命

失效分析:系統性調查失敗的器件,找出失效的根本原因,并采取糾正措施以改進制造過程和器件可靠性

統計過程控制:監控和分析制造數據,識別趨勢、變化和潛在的過程問題,從而持續改進制造過程

通過實施測試和質量控制流程,半導體制造商可以確保其器件符合當今嚴格應用的性能和可靠性要求,同時推動制造效率和良率的持續改進。

2.11 結論

半導體制造過程是一個復雜且精密的步驟序列,將原材料轉化為高度的集成電路。這個過程涉及許多關鍵階段,包括晶圓制備、光刻、蝕刻、摻雜、金屬化、鈍化、封裝和測試。

在本文中,我們介紹了半導體制造過程,介紹了每個階段的關鍵方面、制造商面臨的挑戰以及應對這些挑戰的策略。通過理解半導體制造背后的基本原理和技術,我們可以欣賞到驅動電子工業快速進步并推動數字革命的工程和創新壯舉,這些革新已經改變了我們的世界。

2.12 關于半導體制造過程的常見問題解答

問題1:為什么在半導體制造中使用硅晶圓?

答:硅晶圓是半導體制造中zui常見的基板材料,因其優異的電氣性能、豐富的可用性、電導率和相對較低的成本。硅還與各種制造工藝高度兼容,并且可以容易地通過摻雜雜質來改變其電氣特性。

問題2:光刻在半導體制造中起什么作用?

答:光刻是一種通過掩模將圖案轉移到晶圓上的關鍵步驟。它涉及使用光敏化學品和紫外光,將復雜的圖案精確地轉移到晶圓表面上,包括晶體管、互連和其他組件的各層。

問題3:縮小半導體器件尺寸主要面臨哪些挑戰?

答:隨著半導體器件尺寸的不斷縮小,制造商面臨著多個挑戰,包括需要更的圖案化技術、更薄的層和更高密度的互連。此外,較小的器件通常會產生更多熱量,要求在封裝設計中改進熱管理解決方案。

03

結語

半導體制造過程是一系列高度復雜和專業化的步驟,涉及多種技術和工藝。從初始的晶體生長和晶圓制備,到器件的zui終封裝,每一個階段都需要細節關注和精確控制,以確保生產出高質量、可靠的電子元件。隨著技術的不斷進步,半導體制造過程將繼續發展,推動電子產業未來更復雜和強大的設備的誕生。

3.1 芯片制造前道工藝(Front-End of Line,FEOL)

指在半導體制造過程中,從硅晶圓到形成基本電路結構的所有步驟。這些步驟通常包括晶圓清洗、薄膜沉積、光刻、刻蝕、離子注入、擴散和氧化等。前道工藝的意義和重要性主要體現在以下幾個方面:

基礎結構的形成:前道工藝是芯片制造的起始階段,其核心任務是形成晶體管等基本電路元件。這些基本元件是后續電路功能實現的基礎,如果前道工藝不準確或不完備,將直接影響芯片的整體性能和可靠性。

精度和微縮技術:隨著摩爾定律的發展,芯片工藝節點不斷縮小,要求前道工藝在納米級別上進行精確控制。例如,7nm、5nm甚至3nm工藝節點的實現,ji大依賴于前道工藝的精細化和精確度。這種高精度制造能力是半導體技術進步和芯片性能提升的關鍵。

材料和工藝創新:前道工藝涉及大量的材料科學和工藝技術創新。例如,高介電常數材料(high-κ)、金屬柵ji技術、FinFET結構等新材料和新結構的引入,都需要通過前道工藝來實現。這些創新是提升芯片性能、降低功耗和提升集成度的重要手段。

成本和良率管理:前道工藝的復雜性和精密性直接影響芯片制造的成本和良率。優化前道工藝,不僅能降低生產成本,還能提高良品率,增加生產效率。前道工藝管理對整個半導體產業鏈的經濟效益具有重要意義。

技術競爭力:前道工藝技術是半導體企業核心競爭力的重要組成部分。掌握的前道工藝技術,可以使企業在激烈的市場競爭中占據優勢地位,獲得更多的市場份額和技術話語權。

3.2 芯片后道工藝(Back-end of Line, BEOL)

是半導體制造過程中,從晶圓制造到形成zui終電路功能的關鍵階段。相對于前道工藝(Front-end of Line, FEOL)處理晶圓上形成晶體管和其他有源器件的過程,后道工藝主要涉及金屬互連層的構建,確保各個晶體管和組件能夠進行電氣連接。以下是芯片后道工藝的詳細步驟:

介質沉積(Dielectric Deposition)

在完成前道工藝后,首先在晶圓上沉積介質材料,通常是二氧化硅(SiO?)或其他低介電常數材料。這些材料作為絕緣層,防止金屬層之間的電信號干擾。

光刻(Lithography)

光刻過程類似于前道工藝,通過涂覆光刻膠、曝光、顯影等步驟,在介質層上形成所需的圖案。該圖案將用于后續的蝕刻步驟。

蝕刻(Etching)

利用光刻形成的圖案作為掩膜,進行蝕刻工藝以去除不需要的介質材料,形成通道或孔洞。這些通道和孔洞將被用來填充金屬,形成互連。

金屬沉積(Metal Deposition)

通過化學氣相沉積(CVD)、物理氣相沉積(PVD)或電鍍等技術,將金屬(如銅或鋁)沉積到蝕刻好的通道和孔洞中。這些金屬通道是芯片的互連線,負責傳輸電信號。

化學機械拋光(Chemical Mechanical Polishing, CMP)

沉積完金屬后,需要進行化學機械拋光(CMP)工藝。CMP工藝將多余的金屬和不平整的表面拋光,確保金屬互連層的平整度和厚度均勻性,為下一層工藝做好準備。

重復多層互連(Multilayer Interconnection)

現代集成電路通常需要多層金屬互連,因此上述步驟會多次重復,沉積新的介質層、光刻、蝕刻、金屬沉積和CMP,直至形成所需的多層互連結構。

鈍化層(Passivation Layer)

zui后,為了保護電路,防止環境因素如濕度和灰塵的侵蝕,會在zui上層沉積一層鈍化層,通常使用氮化硅(Si?N?)或其他材料。

封裝(Packaging)

完成晶圓上的所有電路和互連結構后,晶圓會被切割成單個芯片(Die),然后進行封裝。封裝工藝包括將芯片安裝在基板上,并通過焊球、凸點等方式實現芯片與外部電路的連接,zui終形成完整的集成電路產品。

芯片制造前道工藝是半導體制造的基礎和關鍵,其技術水平直接決定了芯片的性能、成本和市場競爭力。掌握并不斷提升前道工藝技術,是推動半導體產業發展的重要驅動力。后道工藝是芯片制造過程中至關重要的一環,通過一系列復雜的工藝步驟,實現了芯片內部各元器件的互連和保護。每一步工藝都需要高度精確的控制,以確保zui終產品的性能和可靠性。

參考資料

https://www.wevolver.com/article/semiconductor-fabrication-process-the-ultimate-guide-to-creating-cutting-edge-electronics.

https://www.mckinsey.com/industries/semiconductors/our-insights/the-semiconductor-decade-a-trillion-dollar-industry

https://www.statista.com/statistics/266973/global-semiconductor-sales-since-1988/#:~:text=Semiconductor%20industry%20sales%20worldwide%201987%2D2023&text=In%202022%2C%20semiconductor%20sales%20reached%20580.13%20billion%20U.S.%20dollars%20worldwide.

https://aip.scitation.org/doi/10.1063/1.5133039

https://dspace.mit.edu/bitstream/handle/1721.1/46221/41494616-MIT.pdf?sequence=2

https://ieeexplore.ieee.org/document/6570490

https://en.wikipedia.org/wiki/Semiconductor_device_fabrication

https://www.sciencedirect.com/topics/engineering/semiconductor-manufacturing

https://www.st.com/resource/en/application_note/cd00003986-introduction-to-semiconductor-technology-stmicroelectronics.pdf

https://www.ece.iastate.edu/houqiangfu/files/2020/05/Research-Introduction1-scaled.jpg

https://product.rikenkeiki.co.jp/english/device/

https://www.electronicsandyou.com/blog/semiconductor-manufacturing-process-steps-and-technology-used.html

https://www.metallurgyfordummies.com/semiconductor-materials.html

https://www.uct.com/industries/semiconductor/default.aspx

https://m.blog.naver.com/slaustkdtr/222754444438

https://www.eurekalert.org/multimedia/808250

DOI:10.1149/2.0281901jes

https://wpo-altertechnology.com/assembly-processes-semiconductor-optoelectronic-microelectronics/

https://resources.pcb.cadence.com/blog/3d-packaging-versus-3d-integration

Resist Coating Methods | Semiconductor Lithography | Knowledge Base (inseto.co.uk)

High throughput optical lithography by scanning a massive array of bowtie aperture antennas at near-field | Scientific Reports (nature.com)

Endura PVD (appliedmaterials.com)

A review of molecular-beam epitaxy of wide bandgap complex oxide semiconductors | Journal of Materials Research (springer.com)

Heraeus Electronics - Advanced Packaging

2.5 and 3D semiconductor packaging technology insights (plantengineering. com)

Challenges and solutions of 28nm poly etching | Semantic Scholar

Plasma etch challenges for next-generation semiconductor manufacturing (spie.org)

System-in-Package – an overview | ScienceDirect Topics

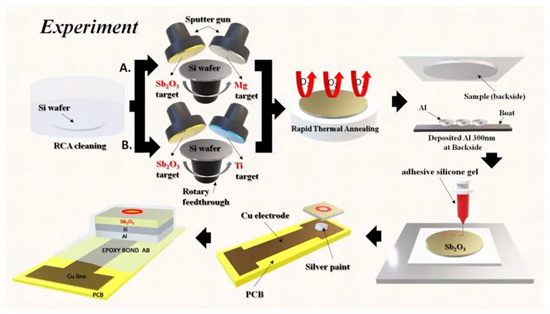

A diagram of the fabrication process including, RCA cleaning

Catalytic mechanism of tribochemical mechanical polishing on (0001) C-face of single crystal 6H-SiC substrate | The International Journal of Advanced Manufacturing Technology (springer.com)

Based on the type of the semiconductor material being applied in the… | Download Scientific Diagram (researchgate.net)

Tech News: ASML Delivers Second High NA EUV Lithography Machine, Achieves 10nm Patterns (linkedin.com)

Packaging – Semiconductor Engineering (semiengineering.com)

https://phys.org/news/2022-09-optical-wafer-defect-nm-technology.html

Nanophotonic identification of defects buried in three-dimensional NAND flash memory devices (researchgate.net)

3 mins to know chip test and Package test (linkedin.com)

注:本文部分圖源及內容來自網絡,僅供交流使用,如涉及侵權,請聯系刪除!

無錫冠亞恒溫

無錫冠亞恒溫